Fallstudie NETSleeve® – Maschinenbauteil

Gießereileiter | 05.05.2019

Kundenstimme

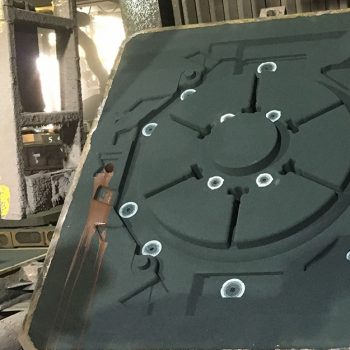

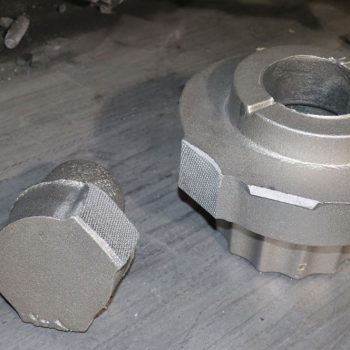

Problem: Das Abschlagen des Speiserrestes am Abschlagrost ist aufgrund der Größe des Speiserhalses (40 mm) und insbesondere der fehlenden Sollbruchstelle (ohne Brechkern) nicht möglich. Zudem besteht das Risiko des Hereinbrechens in das Gussteil beim Abschlagen. Der Einsatz von Brechkernen kommt aus speisungstechnischer und wirtschaftlicher Sicht für den Kunden nicht in Frage. Die Gießerei muss somit die Traube aus dem regulären Prozess ausschleusen und in einem zusätzlichen Arbeitsschritt den Speiserrest absägen.

Herausforderung: Entfernen des Speiserrestes im regulären Prozess ohne ein Ausschleusen zu einer zusätzlichen Arbeitsstation. Hierdurch soll der Engpass „Putzerei“ beseitigt werden.

Kundengießerei (Handformerei)

Maschinenbauteil

EN-GJS-400 LT18

1.380 °C

135 kg

Kopfspeisermodul 1,9 cm

Integration der NETSleeve® Technologie „TGCN 810“